完成への道のりは遠い!

しかしこの言葉に尽きる!造っても造っても終わる事が無い、いつ完結するのか、あっ〜楽しい〜〜。

さっ、苦し紛れの言い訳をこのへんにしといて行って見ます!OILタンクの製作です。

今回のOILタンクはミッション下部にマウントしようと考えています。

かさばらないし稼げたスペース分シート高が下げる事が出来るからです。

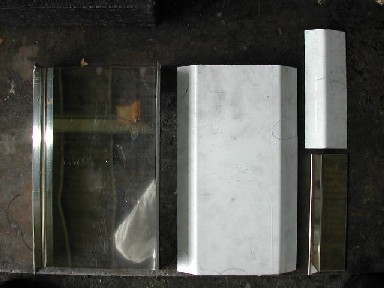

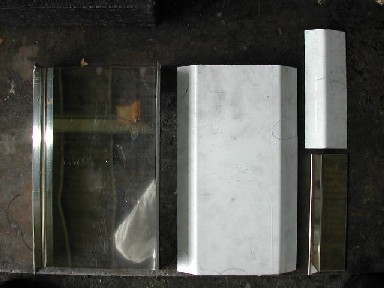

先ず、部材の購入です。上記の物は#400ステンレスの磨きをプレス業者に、

曲げて貰った物です。料金は確か材料費込みで2400円だったと記憶します。

ハレーのOILラインは3つ、吸入1、戻り2、計3です。タンク前部にパイプを3本取り付けますが

穴を開けパイプを溶接すれば終了ですが、タンク本体が面で構成されているため、普通どうり

溶接してしまうとタンク本体が歪んでしまいます。

溶接物が面の場合非常に歪の影響を受けてしまいます。

ひっくり返せば歪の抜き方を熟知するほど優れた加工職人と言う事です。

左の写真は位置決めの下穴、この後8ミリの穴を開けました。

右の写真は空けられた穴の裏面に12ミリの穴が開いた鉄の塊で受けます。

表面は10ミリの穴が開いた鉄板で押さえます。

10ミリ穴の中に10ミリのステンレス棒を挿入すると、タンク表面の8ミリ穴手前で止まります。

それをハンマーで貫通すると、厚み1ミリのステンレス板は裏面に変形し12ミリ穴に逃げ、整形されます。

裏から見た物です。

綺麗に打ち出されているでしょう、これで溶接すればほぼ歪の対処はできるでしょう。

それにタンク自身の強度も大幅に向上され、振動の多いハーレーにも対応できます。

OILキャップ挿入口の製作ですが、1,5ミリのステンレス板を丸め溶接!

研磨されていなかったのでドリルを使っての研磨です。

必殺!スポンジペーパーで水研ぎ、なかなか綺麗でしょう!

外周溶接しました。

ここも溶接範囲が広い為、歪を対策を!

ステンレスは鉄に比べよく歪ます。それに材料が1ミリなので尚歪みます!

溶接部分をあらかじめハンマリング伸ばしてゆきます。

歪は縮むことですから縮む分、始めに伸ばしておくと元に戻るわけです。

そして位置だしです。

仮組みしたところ内側のパイプ、曲がりが浅くエンジン取り付けステーに当たってしまいました。

曲げる為にガスで加熱すると、タンクが歪んでしまうし研磨したところが台無しです。

局部的に最小限の熱を加えるように今回はTig溶接を使用しました。

あらかじめバイスでパイプに荷重を掛けます。(ここで曲げないように)

荷重が掛かったパイプにTig溶接で一瞬加熱します。

パイプはおじぎをするように曲がってゆきます。

右は高さが揃った物です。

取り付けステーの製作です。

今回はちょっと凝ってみました。ラバーマウント式にし、振動対策済みオイルタンクです。

固定部にステンレスアングル3×30、フラット板はステンレスの6×32ミリです。

| SEO | [PR] 爆速!無料ブログ 無料ホームページ開設 無料ライブ放送 | ||