小学校から中学校へ上がる頃に、よくプラモデルコンテストに、参加してました。

成績もそこそこで、成績発表日には、それはそれは沢山のプラモデルをもって帰ったものです。

当時の優勝商品は、”何万円分かの商品を頂ける!”が順当なものでした。

だいたいが、1000円〜2000円程度のプラモデルしか知らなかった小僧が、

5千円以上するブツを組み上げる機会に恵まれたわけです。

プラモも5千円を越えてくると、足回りは別に組み上げ、エンジンは単体で作り、

個別に製作されたパーツを、車中に納めるドキドキ感ときたら・・・・・ジュル!

てな感じです。

話が反れましたが、工具を作るってそれに似てると思います。

コレだけ造っても、何の役にも立ちません。

作業の工程レベルを上げる、影の協力者。

それじゃ逝ってみますか?変態の世界へ。

ようこそ変態の世界へ!お早いですな。

ビードローラーって何なのか?そこからですか!こりゃ参りました。

日本では紐出し(ひもだし)とか言いまして、ドラム缶のサイド部分に、強度を増す為に

凸状の膨らみがあるでしょう、あれを造る物です。

上下のローラーの形状によって、凸凹、Z状折込など色々な形状が作れます。

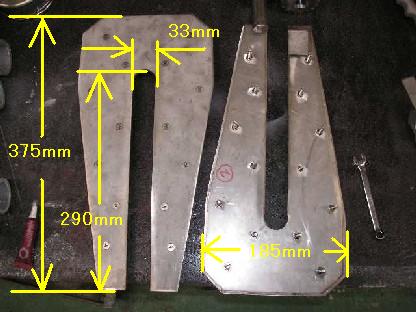

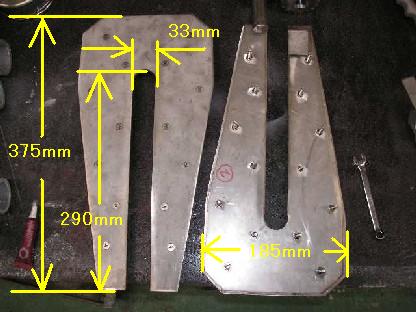

今回使用した部材はステンレスSUS304で、おおまかな寸法も掲載しました。

骨格となるプレートは2枚を一枚に、ボルトで固定しました。

一枚のプレートが3.2ミリあるので、6.4ミリの側壁ができます。

ビードローラーの見本を見ずに、ビードローラーを造るのですから、困ったものです。

順当に考えて、板を咥える部分の支持ブッシュは、スライドする必要が有ります。

でないと、板がローラーに挟めません。

そこで、ローラー先端の一部をスライドするように加工します。

また、力のかかる部分ですから、グリス穴も設けます。

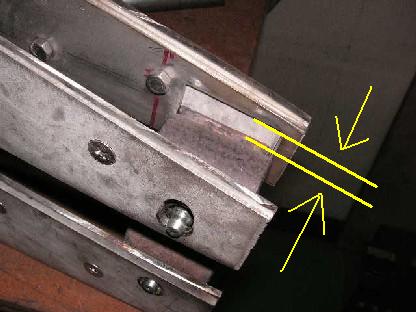

軸の支持部分を本体に付け、プレートを溶接。

上の写真は可動する様子です。

グリス穴もちゃんと上下しているでしょう。

側壁を二枚に分割したのは、こおいった動きをスムーズに保つ為です。

ブッシュのスライド部分の板を切除し、ブッシュ側に同じ板圧を溶接すと、

シャフトに同調し、回転することなく支持できます。

ここでシャフトを差込んで動きをチェック。

全ての溶接を後回しにしていると、歪が歪みを呼んで修正できなくなってしまうので、

キリのよいところで溶接をすませつつ、先へ進みます。

そして上面のプレート製作。

このプレートは9ミリ板を使用しました。

上下するシャフトのブッシュを、板を挟んだ後に、ボルトで加圧する為強度が必要です。

尚且つ、両サイドの側壁の開きを、止める役目も致します。

で、仕上げたプレートが右のものです。これを溶接しちゃいます。

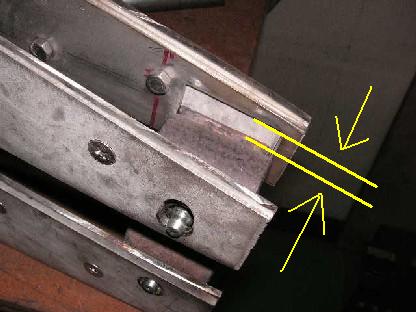

ここでも強度を増す為に、プレートの端を段削りして溶接。

こうすればねじれ方向に強く、ただでさえクラックの入りやすいステンレスでも、

安心して溶接できます。

そして今回のキモですね。

上下シャフトの同調を取る為に、ギアで伝達します。

今回使用したギアは、ダンプなどの土砂をこぼれなくする装置の、変速機をばらしました。

商品名は”コボレーン”そのまんま。

うまくゆけばスクラップ屋さんなどで入手できそうですが、同調が取れれば

どんなものでも構いません。

それから注意点をひとつ。

ギアとギアを溶接する際は、ギアの遊びが非情に重要です。

私の場合は、付箋をギア間にかまして溶接しました。

結果、もう0.1ミリほど多くてもよかったかなと。

しかし許容範囲です。次行きましょう。

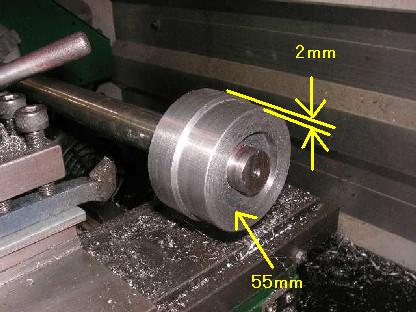

そしてローラーの製作です。

次から次へと、素人を全く無視した行為。申し訳ありません。

しかし、そんなものですから仕方ないと言えば仕方ない事。

こんな工具はバイク ショップには無いでしょうし、それどころか下手な工作屋にもありません。

そんな代物を、貴方は眺めているんだから!

贅沢言えば贅沢。変態と言えば変態だと言う事に、はやく気づくべきです。

シャフトとローラーは空転すると、何の意味もありません。

加工物を送らなければいけませんから。

従って、シャフトとローラーは同調しなくてはなりません。

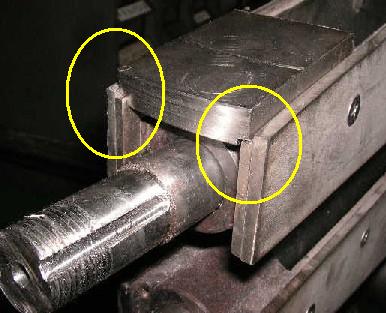

幾つかの手法はあるものの、キー式が無難なのでそれで行きます。

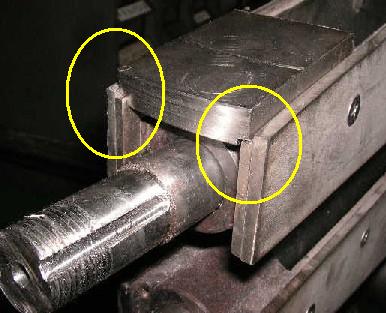

キー式とは、シャフト側に1/2の溝を設け、ローラー側に1/2の溝を設けます。

二つが重なった部分に、1のキーが挿入されます。

バイクでも結構、力の掛かる部分にはこの式です。

左の写真がキーを差し込んだ状態です。

キーは、作業機械の部品で、とても硬質な材料です。

色々なサイズがキーとして売られています。

バイク用の部品も、キーの材料の素材で使用できたりします。

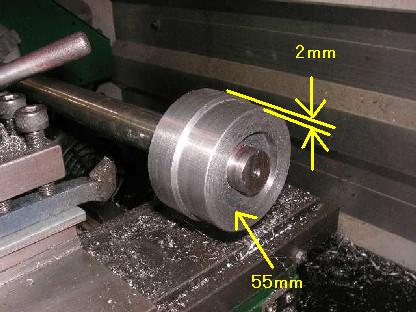

右の写真はシャフトの遊びを消す為の、ブッシュです。

シャフト部の前後の踊りを消す為です。

製作したブッシュを組んだものが、右の写真です。

ローラーの具合もいい感じです。

ローラー自身は色々な形状に対応できるように、ボルトで脱着式です。

完成です。

ハンドルは直径300ミリ。これも産業機械パーツで販売されています。

この機械での作業一例です。

1)隼の加工

2)バーキン ダッシュ

(戻る)