一挙掲載は疲れます。

ここまでで丁度半分くらいでしょうか?

でもホームページの残り容量は大丈夫なのだろうか?

これって目一杯まで使ったらどうなるんだろう?

そうなれば閉鎖になるのかな?

と言いつつ残り容量を無駄使いしない為にも早々発進します。

見せ所がえぐりならばこの作業の肝がこれ!

タンクの幅詰めです。

これも例外は無くマーキングの設定からです。

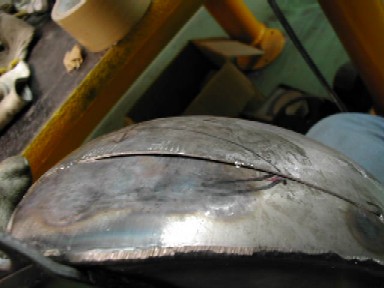

タンク前後と左右線、それが決まればカット予想図は右の写真です。

後ほど判るのですがこのタンク左右の外周が5ミリ違っていました。

のっぺりしたタンクならば気になりませんが、えぐり加工を施してある為、目視できます。

それではまずいので大きい方をカットし小さい方にあわせました。

目的として上記のようにタンクを切り込みタンク幅を詰めるわけですが、

タンク上方を30ミリカット下部を10ミリカット。

ようするにタンクの側面に傾斜を付けてやるわけです。

作業とは関係無いのですが、切り取った両サイドのタンクを一つにしてみました。

んんっ〜、これはこれでかっこいいかも?

右の写真は重ね合わせたタンクの前方部分ですが、左のものはシュリンカーで絞られています。

そして右のものは未加工状態です。

タンク寸法にこれだけの差ができてきます。

歪の抜き方をいくらか掲載します。

左の写真に写っている継ぎ合わせ部分に段差が確認できます。

タンク本体をしっかりと常磐に固定し、常磐に万力を隙間無くタンク際にクランプします。

タンクと万力がしっかりと固定されている事を確認し、歪のある箇所にドライバーを差込みこじます。

これは本体に溶接などの余分な歪を与えたくない時などに有効です。

そしてこちらもです。

こっちは若干の寸法違いが全体的に出ています。

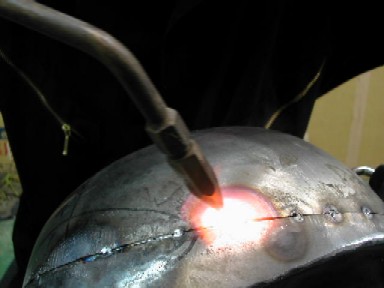

仮付けで寸法の違いを一箇所に集め吹管で加熱。

箱物だけにドリー(裏当て)が入らないので表面から弾くようにハンマリング。

強い力を入れて凹んでしまうと大変なのであくまでも弾くようにです。

ハマリング後表面からペーパーで空研ぎしたものです。

ほとんどの形跡は消えています。

切断されたタンクを溶接してしまう前に燃料コックの吸入口を移設します。

これはタンクの幅が狭くなった為、ダッシュ本体が吸入口と干渉してしまうので、

外に追いやる必要が有ります。

吸入口を外に移設する上での問題点は、タンクの肩が落ち込んでいる為、

吸入口自身が飛び上がってしまいます。

そこで外側のタンクを起こし内側を凹ませる手法を選択しました。

そのためには正確な給油キャップの型が必要となるので同サイズのワッシャーを使用。

右の写真はタンク外側の張り出し部をモンキーレンチで起こしたものです。

ワッシャーが納まることを確認しながら慎重に形状を決め溶接です。

ちょっとした段差も徹底的に消してゆきます。

これはスラップハンマーと言う均しハンマーの一種です。

お好み焼きのこてのとうちゃんと言った所でしょうか?

ステンレス(SUS304)で自作したものですが、なかなかいい具合に使えています。

そしてこれで最終的に均したものです。

タンク前面の一部に若干の歪が残っていました。

歪幅が非常に小さい場合は左の写真にあるような絞りハンマーを使用します。

(打撃面がギザギザしているのが特徴です)

本来はドリーを宛がって叩くのですが、これも弾くように使えば若干の絞りは行えます。

そしてタンク全周を溶接しますが、決して一気に溶接しないこと。

溶接すると言うことは常温から急激に過熱することと同じですからスチールは歪みます。

仮付けされているものの歪は絶えずスチール板の外力として掛かるので、

2〜3センチピッチで溶接を切ってゆくと歪の継続は絶たれます。

| SEO | [PR] 爆速!無料ブログ 無料ホームページ開設 無料ライブ放送 | ||