当初、私はレプリカとは、模写だと思っていた。

私にとって模写とは、拘りや思想を捨て、加法減法の繰り返し。そんな印象を持っていた。

同じ物を造るのに、それほど困難だとは感じなかったし、事実この線なら出せると思っていた。

知っている人もおられるでしょうが、このキカイダーに使われた、サイドマシーンと言うバイクは、

カワサキがモーターショーに、展示目的に製作されたものです。

ベースはカワサキSS500。製作はカワサキからの依頼を受け、太陸モータース(故太田政良)と言うショップが、手がけたようです。

しかし、ここにきて私の思いは変化してきたのです。

レプリカを造るって言う事は、先人の足跡を、手繰ってゆくってことです。

本格的な登山を経験した事の無い私ですが、きっとそれに似ていると思います。

エベレストへ最初に登頂したのは誰かは知りませんが、その後その山へ挑んだ者は、先人の考えやルート、アクシデントを想像して

登頂したはずです。

”先人”とは無視できぬ存在だと言う事を、山を登ることによって見出せると思うのです。

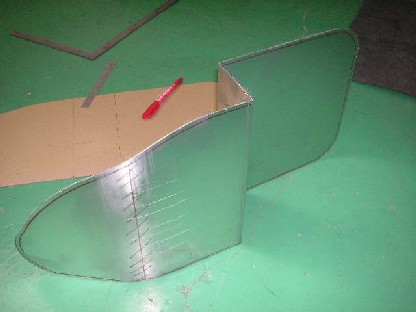

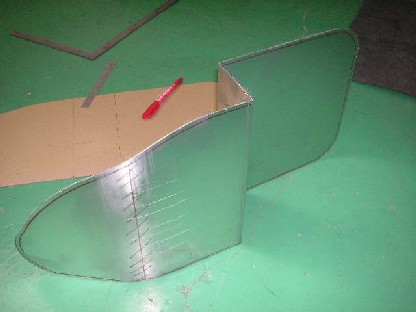

では、サイドカーとバイク本体に、挟まれるように収まっている、燃料タンクから製作。

素材はおなじみアルミA5052。板厚1,5ミリ。

最近分かってきたのですが、どうやら海外のアルミ外装パーツは、A1100で製作されているようです。

確かに、1000系はとても柔らかく、加工が容易です。

鏡面仕上げをした際にも、5000系ではじゃっかん黄色がかります。

ここでは燃料タンクと言う事もあって、強度を重視し、5000系を選択します。

そお言えば、トライアンフのアルミタンクに、振動で穴が開いてしまい、

穴埋め補強したことがあります。今思えばあれも、1000系のアルミだったと思います。

ひょっとして?社外から売られているタンクは、ほとんど1000系かもしれませんね。

3本ローラーで曲面を取り、ブレーキ(折り曲げ機)で折り目を入れます。

この手の機械が安くなって、購入しやすくなりました。

側面の縦の線が出ました。

大きめに取った四方に、耳をつけます。

こうする事でクラックの発生率は、極端に減少します。

外周にあたる部品を切り、ローラーでコーナー部分の線を出します。

側面の板を宛がった際に、私はハッとして我に返りました。

そして、冒頭に述べている気持ちに至ります。

私は物造りに従事し、20年を越えました。

未だに勉強する事は有りますが、新境地を体得するとは違って、手法の合理性や新しい工具との出会いです。

しかしここへ来て・・・・・。

下の画像を見て下さい。

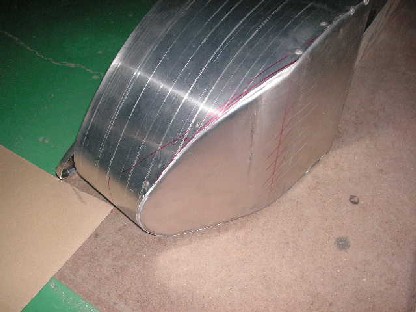

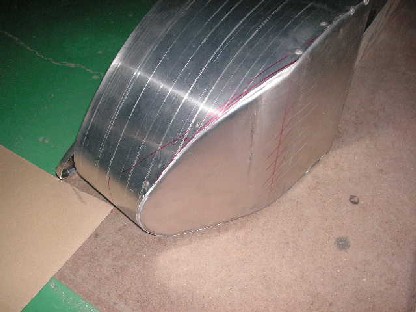

これは先に造ったタンクの、左側面にあたる部材です。

進行方向(向かって左が進行方向)に対して、キックペダル或いは、

乗車時の足を避ける加工が、施されています。

上の画像左から順に、”A””B””C”を丸で囲んであります。

”A”は美観を考慮してか、先端を内側に絞るきっかけの部位です。

”B”は最も高い位置から、下部へと絞り込まれている部位です。

”C”はタンク容量を確保する為に、広げられた容積を、元に戻す部位です。

”C”は90度の曲げ。”C”〜”B”は直線。”B”〜”A”は下方へなだらかな曲線。”A”は絞りのきっかけ部位で、

ここから内側に絞り込まれています。

鋭い方ならお察しか?そう、このような加工を、わざわざ分ける必要などないのです。

”A”と”B”。”B”と”C”が重なっても、問題ないのです。現に、その方が加工は容易になります。

では何故?各仕事を分けて有るのか。

そうです。タンクに掛かる力を分散させているのです。

急激な曲がりや、複雑な構造は、力の集中加重を強いられます。

力の集中は亀裂や、剛性に関わってきます。

手間が掛かっても、ここは加工部位をずらすのが、正解です。

造り手は、表舞台に立つ事はほとんどありません。

このバイクのタンクに、クラック(亀裂)が入ることなく、30年使用したとしても、

「このタンクは優秀だな」何て、何人の人が思うでしょう。

バイクを認めても、造り手を見る人が何人居るのでしょうか?

悲しいかな、この日本はその傾向が強いように感じる。

しかし、造り手(故)太田政良氏はこの道を選んだ。

私はタンクの構造を見て、細部の仕上げに気を使った。

それは先人 (故)太田政良氏に、敬意を示したかった。

私ごときが、どれほどの敬意を示されるかは分からないが、できる限りはやってみようと思ったわけだ。

レプリカとはただの加減算で、あってはならないのだ。

上の画像は燃料タンクの燃料取り出しユニット。

フランジにあたる部分を旋盤で削り、タンク本体はクラックを考慮し、

凸出ししてフランジとの接触面積をかせいだ。

こんな感じで溶接するが、両サイドのプレートが取り付けられていないので、溶接は後回しだ。

この状態で溶接してしまうと、外周にあたる部材が変形してしまう。

強度を確保してからの溶接が、常識です。

燃料取り出しユニットは、こおいった部品が、売られています。

外周部の始点終点ですが、当初は突合せで溶接する算段でしたが、やめました。

重ね合わせする部位に、段をつけて表裏を溶接します。

これで予期せぬ加重が掛かっても、何の問題もありません。

曲面の寸法が取りにくく、先端の絞込みは後回しにしてました。

グラインダーで切り込み部分をなぞり、(カット歯を使用)1,5ミリの板厚の1ミリ切り、0,5ミリを残しておく。

残り部分を、プライヤーでねじ上げてゆくと、缶きりのように、アルミが破れてゆく。

無理してグラインダーで切ろうものなら、その下にある部材に、傷をつける可能性がある。

取りあえず燃料タンクの作業はここまで。

右側面の蓋をするには、燃料キャップの加工と、給油ユニットの吸入部を、凹状にする必要があります。

それはまた、後日に。

次回作業の予告編ってことで、少し触れておきます。

いつも同じ線を見ていると、飽きてくるのだが、不思議な事に今回はそれがない?

これも太田氏効果か?

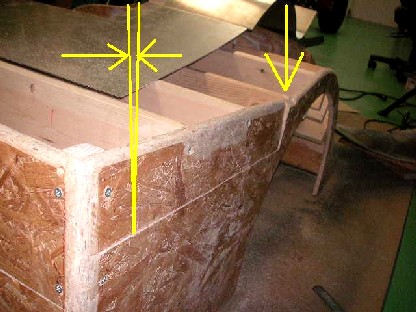

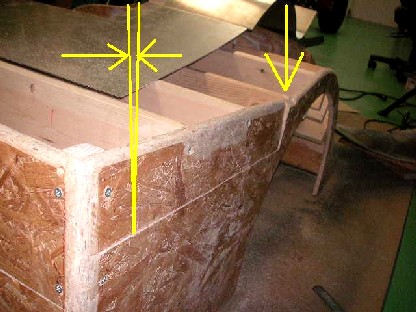

で、とうとうカー本体の、ボデーワークに着手。

両サイドの上部8センチが、左右とも内側に倒れている。(左写真参照)

それと、コーナー部の曲面を、削りました。

右サイドパネルと、上部パネルの接合に、作業は移ります。

右サイドは上記で説明したように、倒れている部分の線をボデーに出しました。(どう出したかは次回)

上部パネルと、先端の右パネルの下ごしらえも、同時進行します。

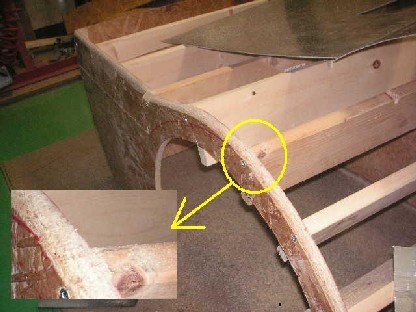

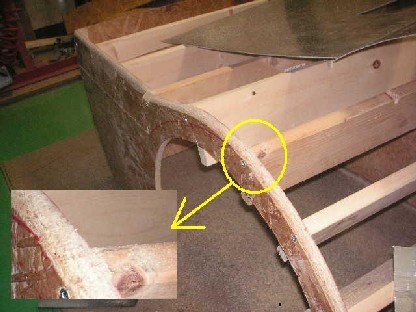

この部位は板金屋も嫌う内側の曲線。

”A”は山形になっているので、赤い斜線部を広げます。

”B”は谷間に曲がっているので、黒い斜線部を縮めます。

”A”と”B”の間に、若干の直線部分が存在するので、ここは広げも縮めもなく、折り曲げるだけです。

必殺シュリンカー&ストレッチャー!

熱を入れずに、生の状態から金属を、広げたり縮めたりできるすぐれもの。

で、こんな感じです。

”A"部分は斜線部を広げるだけで、自然に手前へ耳が起きてきます。

”B"部分は斜線部を縮めるだけで、自然に手前へ耳が起きてきます。

理屈が?

板金は金属の厚みを変える作業です。

厚みの変化が理解できれば、それほど難しい物ではないのです。

ここは45度の仕上げで、残り45度はこれに接する部分を、加工します。

てことで、続きは次回に。

8月は大型連休があるので、かなり作業が進むでしょう!。

今日の作業を終え、一人でこの燃料タンクを眺めてみた。

いつものラジオの中の会話が、なおのさら一人を実感させてくれるのですが、今日は違った。

そう。きょう私は一人じゃなかった。いや、間違いなく独りじゃなかった。

そう、太陸モータース(故) 太田氏と私はセッションしたのだ。

つくづく造り手で良かったと、私は実感した。

物を造るって事は、時間を越えて先人と語り合うことだ。

「ここはこうだったんでしょ?」「そうなんですか!私はこう切り抜けました」なんて。

今はもう会うこともできないが、リアルな温もりを、そこに感じたのだ。

何処に住んでどう生き、どんな人だったか?違う世代を超えて、物言わず語り合えたのだ。

太田氏の時間は、このバイクに刻まれ、私はその足跡を追いながら、私の時間を刻んで行く。

それぞれ異なった足跡が、ここで重なったって言うわけさ。

生きてきた意味を、また一つ知った。

レプリカの捉え方が私の中で間違いなく変わった。

そう、ここへ来て、新境地を開拓したのだ。

2009/08/01現在、仲間は17人。応援メール34通。

(戻る) (ホームへ)