以前触れましたミッドステップの改造です。

改造と言っても楽〜に半分以上造りました。

ワイドタイヤ化に伴いミッションも位置がずれたのです。

ミッションに取り付けられるミッドステップの位置がずれたのですから

改造しか手立てがないです。(ベースになるKitはイージーライダースを使用)

おまけに左は3インチオープンベルト!?この先どうなるのか?

驚愕の改造を官能しちくれ!

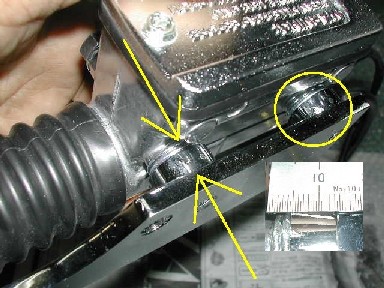

写真を見てくれ。これは3インチオープンベルトのユニットとワイドタイヤ オフセット

スペーサーだ。

スペーサーの厚みが40ミリあるでしょう。

ミッションが左へ40ミリ移動していた為、ミッションに取り付けられる

リアマスターシリンダーも元の位置に配置するには40ミリ右へ相殺します。

しかしここで気をつけてください。マスターシリンダーと取り付けステーには現状で

10ミリのスペーサーが取り付けてあります。(左の矢印です。)

ですから事実上は50ミリのスペーサーが必要です。(右の矢印)

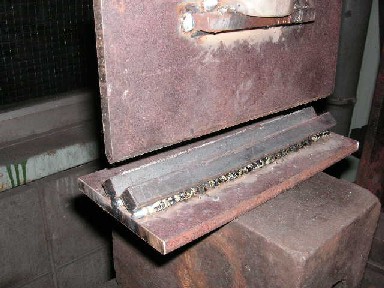

同じくミッションに取り付けられる右ペダルのベースです。

これも現行のものから40ミリプラスし作り直しました。

ベースの鋼材の厚みが8ミリは有るので、個人で曲げるのは不可能かも知れません。

必殺!イエローページでシャーリング屋を検索だ。

右の写真は簡易的に折り曲げ機を作ったものです。

SS400の素材ではあるけれども、なかなか重宝しています。

勿論ベンチプレスで使用しますがこれいけます!

(ペダル関係の4ミリ〜6ミリ厚はこれで造りました。)

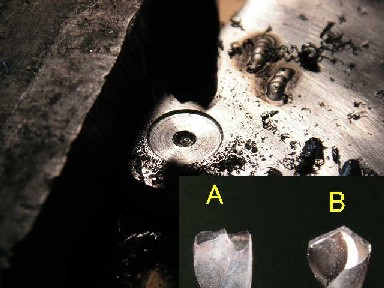

折り曲げたペダルベースの取り付け穴の加工へと移ります。

この穴はキャップボルト用に加工されてあります。

キャップボルトは頭の部分が円柱状で六角レンチを差し込んで使用するボルトです。

このボルトの特徴として、メガネレンチやスパナ等といった工具が、不向きな

狭いところに使用されるケースが多いです。

円筒状の頭を工作物から突起させないために、これからの作業は行われます。

使用したものは「沈めフライス」と言うもので、先端(ボルト通り穴)の径と

胴体(ボルトの頭の部分)との径が異なったミルです。

同じ形状のものがドリルのキリでも販売されているのですが、エンドミルの

部品として売られている「沈めフライス」の方が低料金です。(何でか?)

実は、このような専門工具無しでも、同じような加工ができるので紹介しておきます。

左の写真を見てください。「B」は普通のキリで「A」はスポット溶接の剥離用に使用されるキリを

真似て削ったものです。

ボルト頭の径に合わせてキリをチョイス。

写真のように中心部分を少し残し(先端が尖るように)両サイドは一文字に削ります。

すくい角は極わずか5〜10度程度です。

キリの写真上に切削中の写真がありますが、中心部分が凹んでいることに気づかれるでしょう。

これが「A」キリの中心部分です。

突起加工でキリが加工物に接しても、キリが横走りすることが無いのです。

「A」のキリは先にも述べたように、ボルト頭部分に当たるものですから、

貫通することなく加工物の途中で作業は終了されます。

引き続きボルトの通り穴を開けますが、センター穴が「A」キリですと決まっているので、

振れることなく最終穴を加工できます。

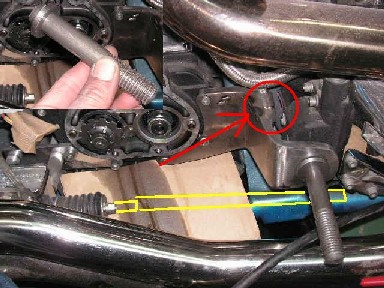

ここまでの部品を組んで確認してみます。

マスターとペダルステーとの関係は良好のようですから、

引き続きペダルシャフトの製作です。

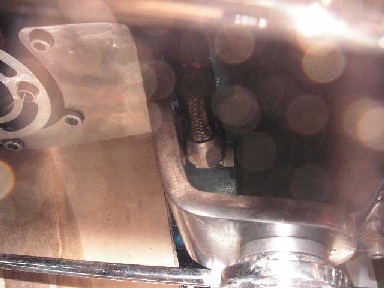

と、思ったのですがOILラインの(赤丸部分)不具合が発見されました。

ステーの逃げ幅が多いため、通常では干渉するはずの無い所が干渉しています。

右の写真は馬の出産シーンではありません。

干渉部分はOILライン繋ぎの形状を変え克服できました。(浅いL型繋ぎを使用)

ペダルシャフトの製作ですが、ペダル内径が18ミリだったので

18ミリのボルトを使用。

そのセンターに下穴を空けステップ固定ボルト穴を切ります。

これで右部分はかっこつきました。

休む暇なく左部分です。

Kitの中には写真左のものが送られて来るのですが、オープンベルトですから何の役にもたちません。

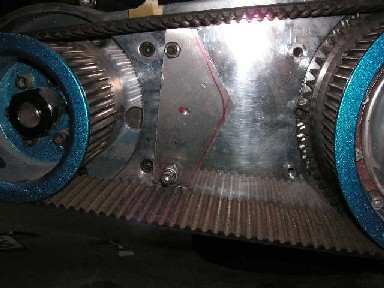

BDLのオープンベルトのベースが30ミリほどのアルミ鋼材ですから、

これから直接ペダルシャフトを取り出します。

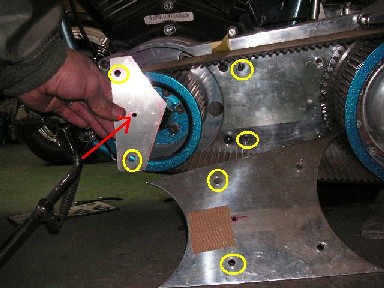

ここのチェックポイントです。

ベースの外3インチのところには噛み込みを防止するカバーが取り付けられてます。

ベースに穴を開け3インチ放れたところの穴を一致させなくてはなりません。

周りを見渡しても基準となる物が無く、穴を合わせるには困難かと思われました。

おまけにプーリーとベルトが邪魔で寸法が狂う条件がそろって来ました。

そこで確実な方法です。

ベースから噛み込み防止プレートは4本のボルトで固定されています。

その内の2本を使ってジグを造ります。

ジグと言っても、進行方向の前に当たるボルト2本に、簡易的なプレートを取り付け、

あらかじめこれに印を付け、ベースとカバーに同寸の基準位置が付けられる訳です。

左はジグを取り付け下穴を開けた写真です。

右は旋盤で切り出してねじを切り、シャフトを挿入。

続いて切り出した各ペダルステーの研磨作業ですが、これについては

グラインダーの使い方である説明しています。

補足するとこちらは面研磨を主体としていますから、面を保たなくてはならないことです。

グラインダーで整形すると、当たり面が「点」或いは「線状」に削ることになり面が犯されてしまいます。

面研磨の場合はあたり面積が大きいもの。

硬い研磨剤は避け弾力のあるものを使用する。

そうすると面を犯す確立は自然と減ってゆくのです。

上記写真は黒皮をスリーエムのベベル#80で削りました。

引き続き研磨作業ですが、細かな部品はマグネットで固定すると手を削らなくてすみます。

ペーパーは#80#120#240#380と、倍以下の粒子で研ぐのが基本です。

写真を見てお分かりとは思いますが、ペーパーが立っている事に気づくでしょう。

当たりがソフトで無理に削り込むことが無いのでグラインダーで使うには理想です。

(No.2) (No.3) (トップへ)

| SEO | [PR] 爆速!無料ブログ 無料ホームページ開設 無料ライブ放送 | ||