てか、悪乗りはそのへんに製作いってみます。

先ほどのEC社がこの機械を作っているわけではなく、

工具と言う物は製作会社が別にあるって事は珍しくありません。

ですからこのシーラー自身は他社からでも売られているはずです。

写真にあるつまみは加熱時間を可変できる構造です。これで薄い物から厚い物も対応できる訳です。

そしてフォグ スイッチの防水カバー製作です。

さて今回は以前製作したフォグのハンドルスイッチや、ETC、レーダーの防水カバーを製作しようと思う。

汎用の防水カバーを調べてみたが、どれもこれもサイズが悪い。(当たり前か)

おまけに結構な金額だ。

エアーパック シーラーとか、ホット シーラーとか言われている機器を使って、今回は自作を決め込む。

ES(エイシン)と言う工具ショップで1500円程度で売られていたので、即買い!

でも皆さんは購入不可です。

何故かって?もうこの会社無いのですね〜。

負債総額90億円以上あるようですから厳しいですね。

皆で金出し合ってこの会社助けちゃいますか?それで1500円でホット シーラー購入します?

てか、悪乗りはそのへんに製作いってみます。

先ほどのEC社がこの機械を作っているわけではなく、

工具と言う物は製作会社が別にあるって事は珍しくありません。

ですからこのシーラー自身は他社からでも売られているはずです。

写真にあるつまみは加熱時間を可変できる構造です。これで薄い物から厚い物も対応できる訳です。

そしてフォグ スイッチの防水カバー製作です。

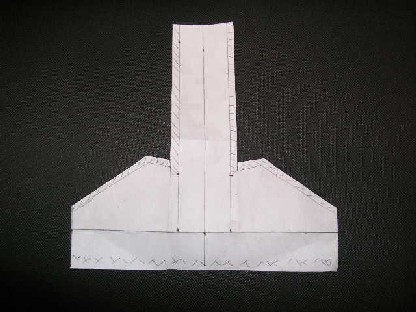

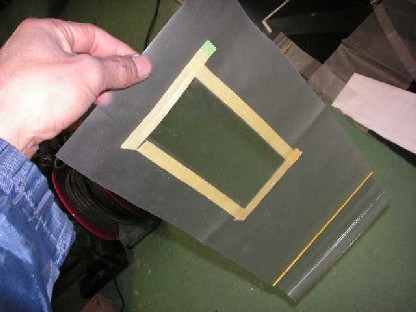

鉄であれ布であれ塩化ビニールであれ、基本は型紙です。

ホット シーラーは熱で素材同士をくっつけます。従って糊代が必要です。(鉄と違う所です)

上の型紙で斜線が引いてある場所は糊しろ部分です。

んで、材料です。

今回使った塩ビはグローブ購入時に、包まれていた物を使用しました。

従ってただ!あっ〜何て良い響きなの〜”ただ”あ〜いい。いいよ〜”ただ”

*”ただ”って言うのは無料ってこと。これって関西弁かな?

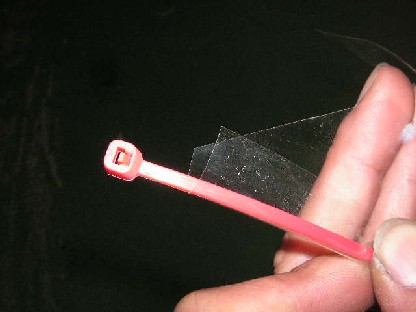

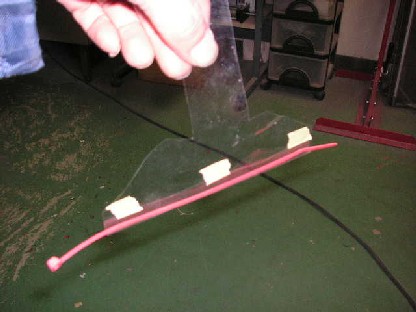

今回最初にシールしたのはケースの裾に当たる部分だ。

エンド部(裾部分)はチューブ状にシームして、インシュロックで縛る計画だ。

簡単簡単!左の写真を見てくれ!

みんな九州銘菓の「ひよこ饅頭」知っている?何とこの完成品、ひよこ饅頭に被せられそうだ!

これ被せると、ひよこ饅頭が雨具装着しているようで、可愛いだろうな〜。

そう考えると面白くて面白くて〜30分は笑い放し!

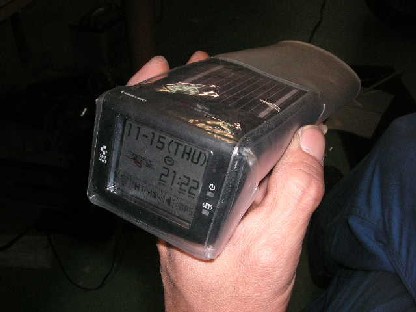

これと言ったキーポイントも無く、お次はETCケースだ。

このETCケースとレーダーは車用なので、防水性が要求される。

それじゃ〜グダグダ言わずに行ってみましょう。

これは型紙無しです。

ケース自身が長方形でコレといった突起物も無し。素材を寸法から切り抜きます。

そうそう糊しろを含め、少し長めに切り抜くのがコツです。

サイドも大きめにとっておいて、シールの段階で寸法を詰めます。

”ジッ”これでくっついています。感動です。一秒掛かってないです。

正確に言うと”ンンー、ジッ”てところか。

本業で溶接やっている自分がバカみたいです。

短冊じょうに切った塩ビのサイド部分を”ジッ”

このケースのキモです。

コーナーを三角に焼きます。焼き方向はサイドと同じ方向です。

左右のコーナーがシールされました。

余分な所はカットします。

そして、後端を上下独立してパイプ状に”ジッ”。

そしてひっくり返します。

全ての工程を終えても、ひっくり返さなくては完成しないなんて・・・・・。

メタルでは考えられない。

金属は少しづつ工程を終えて、工程ごとに完成に近づく。

ひっくり返さなくては完成が見えてこないなんて・・・・・。

見えてこないなんて・・・・・・ス・テ・キ!

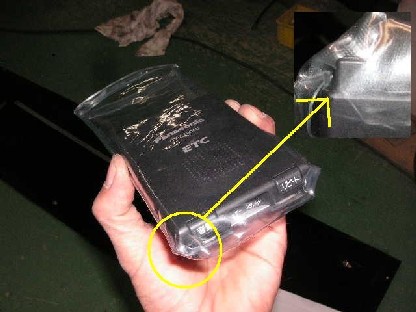

コーナーを三角形に詰めたのはカードの遊びを造る為です。

挿入時はETCのケースの中にカードは入ってしまうのですが、この寸法を詰めてしまうと

取り出した場合カバーに当たってしまい、読み取りエラーがでます。

そこでカード排出ぶんの寸法を、カバーで稼ぐわけです。

操作が慣れてきて、もっと高みを目指す事にします。

作業も少々高度になり、「DIO(ジョジョの奇妙な冒険)」を前に承太郎の”やれやれだぜ”状態です。

最近のレーダー取締り機器は液晶が定番で、これになってから音声識別では代用できなかった

ものが、液晶なら視覚で確認できる為、バイクに取り付けできるようになりました。

そこでケース製作にあたって、無必要な画面部分だけにクリヤー素材を使い、

それ以外は曇った加工を施してある塩ビを使用し、2色加工します。

ハッキリ言って何の意味もありませんが、質感に拘りました。

曇った塩ビの画面と太陽電池部分を切り抜きます。

そして糊代をとったクリアー部分を切り抜きます。

それをマスキングテープで留め、シールします。

ここで問題が発生します。それは直線状にシールするので、関係ないところまで焼き跡が付いてしまいます。

そこで、焼け跡を残したくない部分はウエットティシュをひくことにしました。

見事!予想通りの仕上がり

シートが完成すれば、次は立体的に留めます。

黄色い印のある部分。靴下で言うつま先です。

従って先から先から造るわけです。

両サイドを決め、機器の幅を確保する為に、90度返して三角部分を焼きます”ジッ”

コーナーを90度回転するんですよ!

左の写真右上に先端部分の完成図が有りますが、この三角形の底辺部分が機器の幅です。

写真少々ボケていますがいい感じです。”ジッ”

見てください。まるでオーダーしたみたいです。ってオーダーしたのか。

材料が安いので、いくらでも練習できます。

手っ取り早いのはホームセンターにテーブルクロスとして売られています。

私の感じでは0,5ミリ以下が手ごろです。

しかし楽しんでいます!

久しぶりにカスタム魂に火がつきました!やってて面白いの面白くないのって・・・・。

できなかった事ができるって・・・・・最高ッス!

ここもチューブ状の加工ですが、寸法上少しの糊しろしかありません。

ぎりぎりを爪で押さえて”ジュ”とやると爪とカバーがくっつく可能性があります。(そんなことね〜)

そこでテープの糊が弱いマスキングテープで留めて、そのままシールして見ます。

何と!写真少しボケていますが綺麗にくっつきました。これは有効です。

新手の手法第二段です。

そしてここまで出来れば、ひっくり返します。

洗濯物が終わった靴下のようにね!ギャハハハハ!

左の写真を見て、いやらしい感じを受けるのは私だけでしょうか?

何処と言われても困るのですが・・・・・。何かいやらしいでしょう?

そして装着!やっぱいやらしかった!の図。

電子パーツ屋さんに売られていた、配線取り出し口です。

塩ビから直接に配線を出すと、強度面でも防水面でもよくないです。

そこでこのパーツを使用し、接続部にはシリコンシーラーで補充です。

レザーポンチで取り出し口の通り穴を開けます。

ジョイントを通してシリコンシーラー。

配線を誤って外部から引っ張っても、本体に影響が及ばないように、

引っ張り留めのインシュロックで、縛っておきます。

配線を通した後にシリコンシーラー。

配線は外には引っ張られないように留めていますが、中にも入らないようにインシュロックで固定します。

これは配線の遊びで、シーラーが剥離してしまわないように、するものです。

最後に後端に作っておいたパイプ状を丸めて、ワイヤーツイスターをロックで終了。

これを施して、もう何回も雨中を走行しましたが、全く問題ありませんでした。

しかしこれはBMW R1200GSに取り付けてのお話です。

GSだと雨水が、スクリーンの内側まで入ってくる事はあまり考えられません。

そう考えると防水効果はどれほどものものか?疑問にも思います。

製作当日で今回の作業だが、この道のプロや新しい手法を発見した人は

ご一報頂ければ幸いだ。

| SEO | [PR] 爆速!無料ブログ 無料ホームページ開設 無料ライブ放送 | ||